Inom modern industriell tillverkning, militärindustri, flyg- och andra högteknologiska fält är volframlegeringar mycket gynnade för sina unika fysiska och kemiska egenskaper. Bland dem är två kärnproblem som ofta berörs: ** Har volframlegering korrosionsmotstånd? Hur stabil är det i en hög temperaturmiljö?

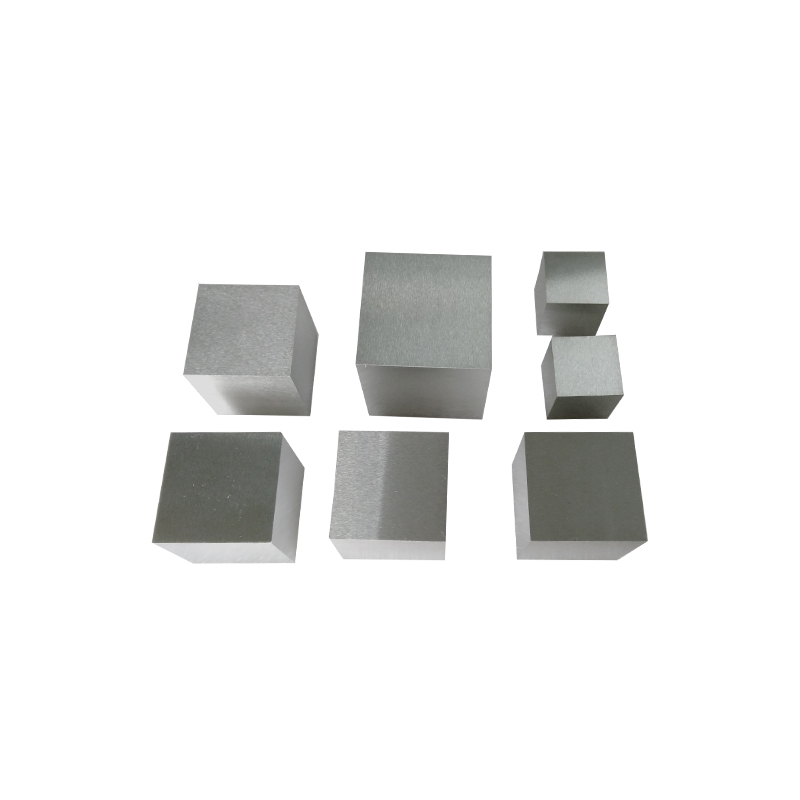

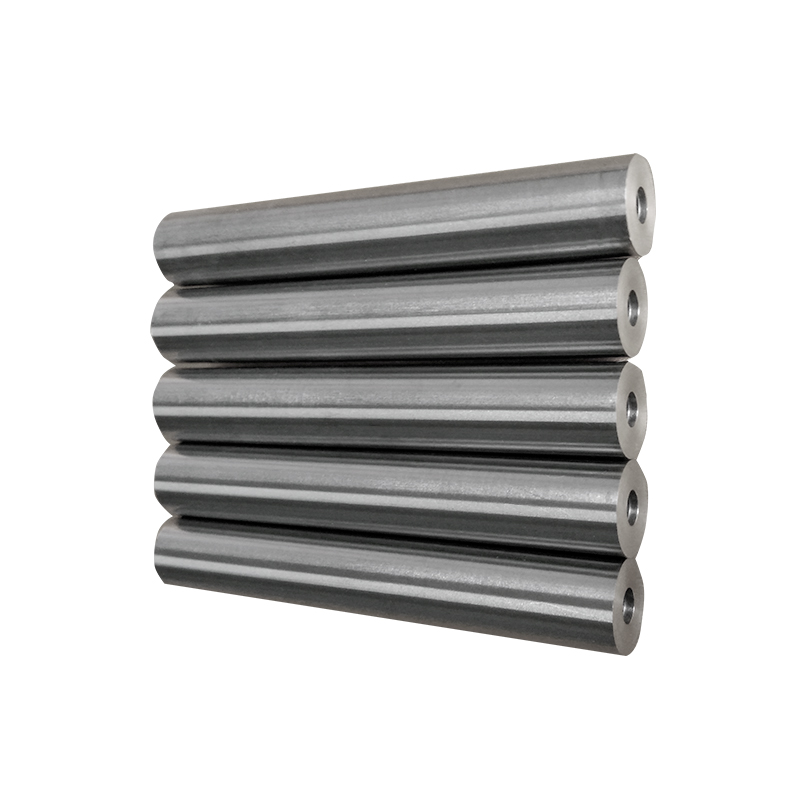

Volframlegering är en högdensitetslegering gjord av hög renhet volfram som basmaterial, lägger till lämpliga mängder metallelement såsom nickel, järn, koppar och molybden och bearbetas genom processer som pulvermetallurgi. Den koncentrerar sig på den höga smältpunkten, hög densitet och hög styrka av volfram och samtidigt förbättrar dess bearbetbarhet, duktilitet och omfattande mekaniska egenskaper genom legering.

Är volframlegeringskorrosionsbeständig?

1. Stark inneboende korrosionsmotstånd

Volfram själv har hög kemisk stabilitet vid rumstemperatur och är inte lätt att reagera med vatten eller syre i luften. Speciellt i icke-stark syra och starka alkalimiljöer kan volframlegeringar förbli stabila under lång tid och är inte lätt korroderade.

2. Alloying förbättrar korrosionsmotståndet

De tillsatta elementen i volframlegeringar, såsom nickel, koppar och järn, förbättrar inte bara materialets seghet och duktilitet, utan förbättrar också dess motstånd mot korrosionsmiljöer såsom oxidation, syra, alkali och saltspray. Jämfört med ren volfram eller andra metaller med hög densitet visar därför volframlegeringar bättre korrosionsbeständighet under en mängd komplexa arbetsförhållanden.

3. Typiska applikationer verifiera dess korrosionsmotstånd

Volframlegeringar används allmänt och används under lång tid inom industrier som kärnkraft, fartyg och medicinsk skärmutrustning som är i långvarig kontakt med frätande media, vilket helt verifierar dess stabila korrosionsmotstånd.

Hur presterar volframlegering i miljöer med hög temperatur?

1. Extremt hög smältpunkt och stark termisk stabilitet

Smältpunkten för volfram är så hög som 3422 ° C, vilket är en av de högsta bland alla metaller. Även om smältpunkten för volframlegeringen sänks något efter legering, är den fortfarande mycket högre än vanliga tekniska metaller (som stål, koppar och titan). Därför är det inte lätt att mjukgöra och deformera vid höga temperaturer och kan upprätthålla strukturell integritet under lång tid.

2. Utmärkt termiskt krypmotstånd

I miljöer med hög temperatur kommer vanliga metaller att producera "termisk kryp" över tid, det vill säga deformation och styrkaförlust. Volframlegeringar har en tät kristallstruktur och stark termisk stabilitet och kan upprätthålla utmärkt styrka och hårdhet även i arbetsmiljöer med högt temperatur över 1000 ° C.

3. Bra termisk chockmotstånd

Volframlegeringar har god värmeledningsförmåga och värmeutvidgningskoefficientkontrollfunktioner. De är inte lätta att knäcka eller skala av under extrema förhållanden med växlande varmt och kallt. De är särskilt lämpliga för nyckelkomponenter som formar, munstycken och raketmunstycken som används i högtemperatur- och högtrycksmiljöer.

Varför är volframlegering det föredragna materialet för extrema miljöer?

Den har extremt stark korrosionsmotstånd och är lämplig för mycket frätande miljöer som hav, kemikalier och kärnkraft;

Den har utmärkt stabilitet med högt temperatur och tål högt temperatur arbetsförhållanden mycket högre än allmänna metaller;

Det är lämpligt för extrema scenapplikationer med hög styrka och krav med hög densitet, såsom flyg-, militärindustri, kärnkraftsskydd osv.;

Den har en lång livslängd och minskar underhålls- och ersättningskostnaderna. Det är ett långsiktigt och pålitligt val av tekniskt material.

Om du har specifika frågor om urval, bearbetning eller tillämpning av volframlegeringar, är du välkommen att konsultera ytterligare. Vi kan ge dig anpassade lösningar och teknisk support. Volframlegering är inte bara stark och hållbar, utan representerar också det pålitliga materialet i industrins framtid.