Molybdenplattor för halvledare är kritiska strukturella och funktionella komponenter som används vid bearbetning av wafer, tunnfilmsavsättning, jonimplantation och högtemperaturutrustning. Deras popularitet i halvledarindustrin kommer från molybdens unika kombination av hög smältpunkt, utmärkt värmeledningsförmåga, låg termisk expansion och stark motståndskraft mot deformation under extrema förhållanden.

Att välja rätt molybdenplatta är inte bara en fråga om att välja en vanlig metallplåt. Halvledarapplikationer kräver extremt hög materialkonsistens, renhet och dimensionsstabilitet. Även mindre variationer kan påverka kapaciteten, enhetens prestanda och utrustningens livslängd.

Materialrenhet och kemisk sammansättning

Renhet är en av de viktigaste övervägandena när man väljer molybdenplattor för halvledaranvändning. Föroreningar kan gasa ut, reagera vid höga temperaturer eller införa defekter i känsliga processer.

Krav på hög renhet

Molybdenplattor av halvledarkvalitet kräver vanligtvis renhetsnivåer på 99,95 % eller högre. Högre renhet minskar risken för partikelkontamination och säkerställer stabil prestanda i vakuum- och högtemperaturmiljöer.

Kontroll av spårämnen

Grundämnen som syre, kol, kisel och järn måste kontrolleras noggrant. Överdriven mängd spårämnen kan försvaga korngränserna, minska termisk prestanda eller orsaka oönskade kemiska interaktioner under bearbetningen.

Termisk prestanda och värmestabilitet

Halvledartillverkning involverar ofta temperaturer som överstiger flera hundra eller till och med tusen grader Celsius. Molybdenplattor väljs främst för deras förmåga att bibehålla mekanisk och dimensionell stabilitet under dessa förhållanden.

Fördel med hög smältpunkt

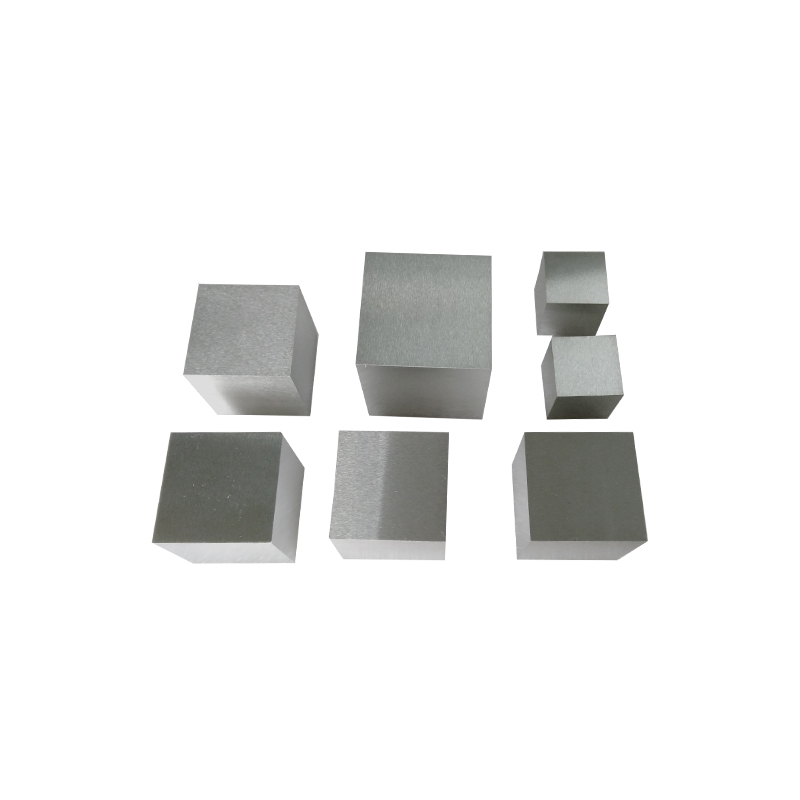

Med en smältpunkt över 2600°C förblir molybden stabilt i processer där många andra metaller skulle mjukna eller deformeras. Detta gör molybdenplattor idealiska för värmare, susceptorer och stödkomponenter.

Låg termisk expansion

Låg termisk expansion minimerar dimensionsförändringar under uppvärmnings- och kylcykler. Denna stabilitet är avgörande för att upprätthålla exakt inriktning i halvledarutrustning och minska belastningen på wafers och beläggningar.

Mekanisk styrka och strukturell integritet

Molybdenplattor för halvledare måste motstå mekaniska belastningar, termisk cykling och upprepad bearbetning utan att spricka eller skeva.

Kornstruktur, densitet och tillverkningsmetod påverkar alla mekaniska prestanda. Plattor med enhetliga, finkorniga mikrostrukturer ger generellt bättre hållfasthet och utmattningsbeständighet.

Ytfinish och planhetskontroll

Ytkvaliteten påverkar direkt prestandan i halvledarmiljöer. Grova eller ojämna ytor kan fånga in partiklar, orsaka lokal överhettning eller störa tunnfilmsavlagring.

Ytgrovhetskrav

Beroende på applikationen kan molybdenplattor kräva precisionsslipning, polering eller lappning. En kontrollerad ytråhet säkerställer konsekvent kontakt och enhetlig värmeöverföring.

Planhet och dimensionstolerans

Hög planhet är avgörande för plattor som används som bärare, bottenplattor eller monteringsytor. Snäva dimensionstoleranser hjälper till att upprätthålla repeterbarhet och minska uppriktningsfel i automatiserad utrustning.

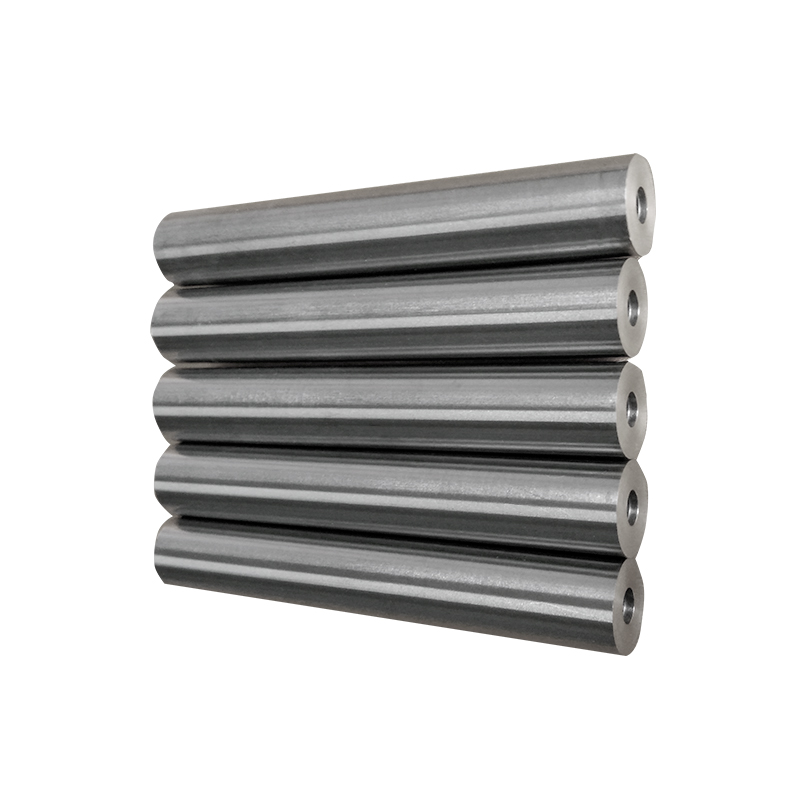

Tillverkningsprocess och plåtkonsistens

Den produktionsmetod som används för att tillverka molybdenplattor har en direkt inverkan på deras prestanda. Valsnings-, smides- och sintringsprocesser påverkar densitet, kornorientering och inre spänningar.

För halvledarapplikationer är plattor med konsekvent tjocklek, minimala inre defekter och enhetliga mekaniska egenskaper starkt föredragna.

Bearbetningsbarhet och specialtillverkning

Många halvledarkomponenter kräver anpassade former, hål, spår eller komplexa geometrier. Bearbetbarheten av molybdenplattor är därför en viktig urvalsfaktor.

Högkvalitativa plattor med kontrollerad kornstruktur är lättare att bearbeta exakt, vilket minskar verktygsslitage och förbättrar dimensionsnoggrannheten i färdiga komponenter.

- Precisions CNC-bearbetningsförmåga

- Stabil prestanda under skärning och borrning

- Minskad risk för kantsprickor

Kompatibilitet med halvledarprocesser

Olika halvledarprocesser ställer olika krav på molybdenplattor. Tillämpningar kan innefatta fysisk ångavsättning, kemisk ångavsättning, etsning eller glödgning.

Det är viktigt att säkerställa att den valda molybdenplattan fungerar tillförlitligt i den avsedda miljön, inklusive vakuumnivåer, reaktiva gaser och upprepad termisk cykling.

Jämförelse av viktiga urvalsfaktorer

| Urvalsfaktor | Varför det spelar roll | Inverkan på prestanda |

| Renhetsnivå | Minskar föroreningsrisken | Högre avkastning och tillförlitlighet |

| Termisk stabilitet | Tål höga temperaturer | Stabila bearbetningsförhållanden |

| Ytfinish | Säkerställer enhetlig kontakt | Konsekvent filmkvalitet |

| Dimensionell noggrannhet | Stöder exakt inriktning | Förbättrad process repeterbarhet |

Leverantörskapacitet och kvalitetssäkring

Att välja en pålitlig leverantör är lika viktigt som att välja rätt material. Molybdenplattor av halvledarkvalitet kräver strikt kvalitetskontroll, spårbarhet och inspektionsstandarder.

Leverantörer med erfarenhet av halvledarmaterial kan tillhandahålla detaljerade materialcertifieringar, dimensionsrapporter och konsekvent batch-till-batch-kvalitet.

Balansera kostnad och långsiktigt värde

Även om molybdenplattor med hög renhet kan ha en högre initialkostnad, uppväger deras långsiktiga värde ofta initiala besparingar från material av lägre kvalitet. Minskad stilleståndstid, färre defekter och längre livslängd bidrar till lägre totala ägandekostnader.

Inom halvledartillverkning är tillförlitlighet och konsekvens mycket mer värdefulla än minimal materialkostnad.

Göra ett välgrundat val för framgång med halvledare

När man väljer molybdenplattor för halvledarapplikationer måste faktorer som renhet, termisk prestanda, ytkvalitet och leverantörsförmåga utvärderas noggrant. Varje element påverkar direkt processstabilitet, produktutbyte och utrustningsprestanda.

Genom att fokusera på applikationsspecifika krav och långsiktiga prestanda kan tillverkare välja molybdenplattor som stöder tillförlitlig, effektiv och högprecision halvledarproduktion.