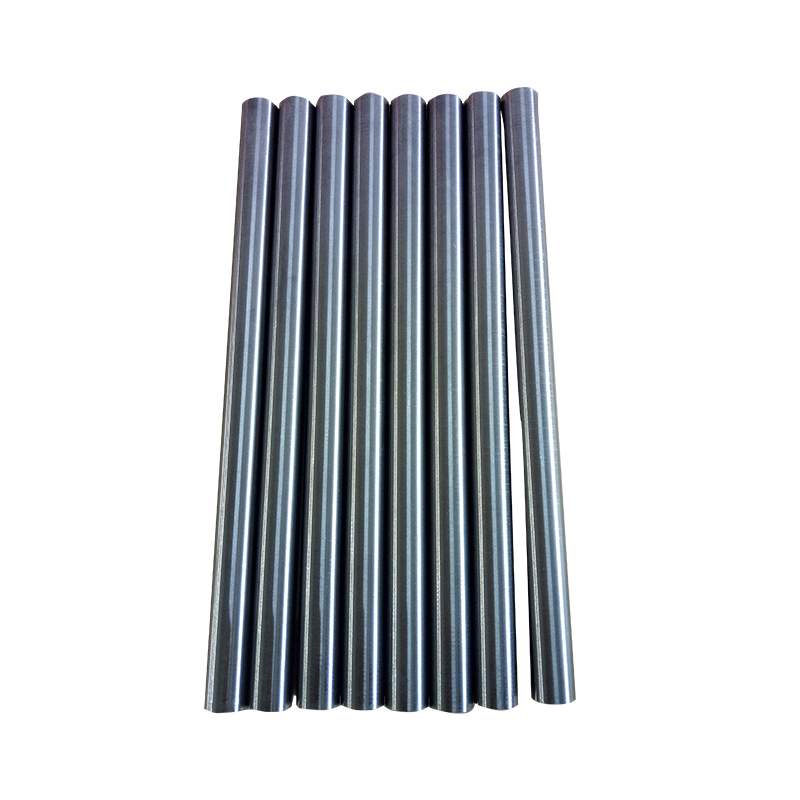

Molybden är en eldfast metall känd för sin anmärkningsvärda Högtemperaturstyrka, låg termisk expansion och utmärkt korrosionsmotstånd . Bland dess många former, metallmolybden remsor används allmänt inom industri-, flyg-, elektronik- och metallurgiska tillämpningar på grund av deras förmåga att motstå extrema förhållanden.

När du väljer en molybdenremsa för applikationer med högtemperatur måste flera faktorer utvärderas noggrant för att säkerställa optimal prestanda, hållbarhet och säkerhet . Dessa faktorer inkluderar materiell renhet, mekaniska egenskaper, termiska egenskaper, ytkvalitet, dimensionella toleranser och kompatibilitet med driftsmiljön. Den här artikeln undersöker dessa överväganden i detalj och ger en omfattande guide för ingenjörer, designers och upphandlingspersonal.

1. Förstå metallmolybden remsor

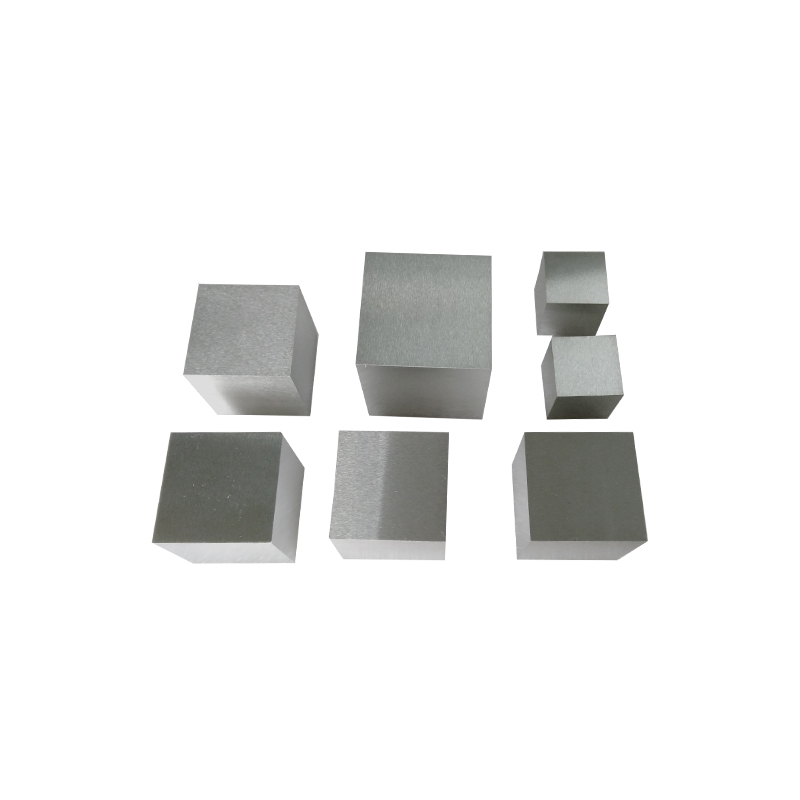

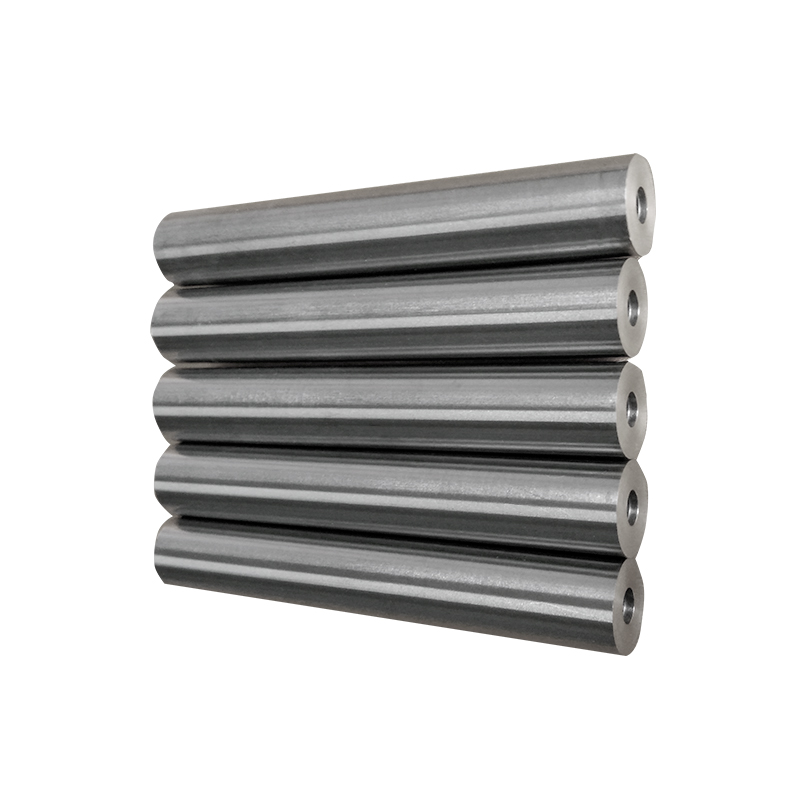

En metallmolybden remsa är en platt, långsträckt form av molybden producerad genom processer som rullande, slits eller extrudering . Dessa remsor varierar i tjocklek, bredd och längd beroende på den avsedda applikationen.

Viktiga egenskaper som gör molybdenremsor idealiska för miljöer med högt temperatur inkluderar:

- Hög smältpunkt: Enpproximately 2,623 ° C (4,753 ° F) , så att den kan upprätthålla strukturell integritet under extrem värme.

- Låg värmeutvidgning: Minimal expansion minskar termisk stress i precisionskomponenter.

- Hög värmeledningsförmåga: Underlättar snabb värmeavledning, användbar i elektroniska och industriella tillämpningar.

- Korrosion och oxidationsmotstånd: Särskilt effektivt i vakuum eller kontrollerade atmosfärer.

På grund av dessa egenskaper används molybdenremsor i Uppvärmningselement, högtemperaturugnar, elektriska kontakter, flyg- och rymdkomponenter och metallurgiska applikationer .

2. Renhet och legeringssammansättning

De renhet av molybden påverkar avsevärt dess högtemperaturprestanda. Kommersiellt molybden sträcker sig vanligtvis från 99,95% till 99,99% renhet , med minimala mängder järn, volfram och andra metaller.

Faktorer att tänka på när det gäller renhet inkluderar:

- Föroreningar: Element som kol, syre och kväve kan bilda oxider eller karbider vid höga temperaturer, vilket komprometterar styrka.

- Enlloying: Vissa tillämpningar kan kräva molybden -legeringar med små tillsatser av titan, zirkonium eller hafnium för att förbättra krypmotstånd, värmeledningsförmåga eller oxidationsmotstånd.

Att välja lämpligt betyg säkerställer Mekanisk stabilitet, oxidationsmotstånd och lång livslängd under extrema termiska förhållanden.

3. Mekaniska egenskaper

Högtemperaturapplikationer innebär betydande mekanisk stress , inklusive drag-, tryck- och krypkrafter. Därför är det avgörande att förstå de mekaniska egenskaperna hos molybdenremsor.

Viktiga mekaniska faktorer inkluderar:

- Draghållfasthet: Molybden -remsor måste tåla sträckning eller dra krafter utan permanent deformation.

- Utbytesstyrka: Indikerar stressnivån på vilken remsan börjar deformera plastiskt. Hög avkastningsstyrka är avgörande för att undvika strukturellt fel.

- Krypmotstånd: Kryp hänvisar till långsam deformation under långvariga höga temperaturer. Hög krypmotstånd är nödvändig för applikationer som ugnskomponenter och flyg- och rymddelar.

- Duktilitet: Enlthough molybdenum is inherently brittle at room temperature, its ductility improves with elevated temperatures, making it easier to form or assemble components.

Ingenjörer måste försiktigt matcha Mekaniska egendomskrav med driftstemperatur och belastningsförhållanden.

4. Termiska egenskaper

Dermal performance is a primary consideration for molybdenum strips used in high-temperature applications. Important thermal factors include:

a. Termisk konduktivitet

Hög värmeledningsförmåga möjliggör snabb värmeöverföring, förhindrar lokala hotspots och minskar termisk trötthet. Applikationer som elektriska kontakter och kylflänsar nytta avsevärt av den här egenskapen.

b. Termisk expansionskoefficient

Molybden har en Låg värmekoefficient (~ 5,2 × 10^-6 /° C) . Detta minimerar dimensionella förändringar under fluktuerande temperaturer, vilket är kritiskt i precisionskomponenter och vakuummiljöer.

c. Högtemperatur

Molybden behåller Utmärkt styrka upp till 1 500–2 000 ° C , vilket gör det lämpligt för ugnskomponenter, klyftor och raketmotordelar.

Att välja en remsa med verifierad hög temperaturstyrka säkerställer långsiktig stabilitet och minskat underhåll i extrema miljöer.

5. Ytkvalitet och finish

De ytskick av molybdenremsor påverkar deras prestanda i högtemperaturapplikationer. Överväganden inkluderar:

- Ytens jämnhet: Släta ytor minskar spänningskoncentrationerna, vilket kan leda till sprickor eller för tidigt fel.

- Oxidskikt: Överdriven ytoxidation kan försvaga remsan eller minska värmeledningsförmågan. Korrekt lagring i vakuum eller inerta atmosfärer Innan användning hjälper till att upprätthålla kvaliteten.

- Beläggningar: Vissa applikationer kräver skyddsbeläggningar (t.ex. nickel eller molybden silicid) för att förbättra oxidationsmotståndet i luft vid förhöjda temperaturer.

Att säkerställa att hög ytkvalitet förbättras hållbarhet, säkerhet och effektivitet i krävande applikationer.

6. Dimensionella toleranser

Exakta dimensioner är kritiska i applikationer där molybdenremsor måste passa in i trånga mekaniska enheter. Överväganden inkluderar:

- Tjocklekens enhetlighet: Variationer kan orsaka ojämn värmefördelning eller mekanisk stress.

- Bredd och planhet: Remsor måste uppfylla exakta breddspecifikationer och förbli plana för att säkerställa korrekt installation och kontakt med andra komponenter.

- Längdkonsistens: Speciellt viktigt i automatiserade produktionslinjer eller modulära enheter.

Tillverkare tillhandahåller ofta Anpassade toleranser För specialiserade applikationer för att säkerställa att remsan fungerar pålitligt under högtemperaturförhållanden.

7. Miljökompatibilitet

De operating environment has a direct impact on the performance of molybdenum strips. Key considerations include:

- Entmosphere: Molybden oxiderar vid höga temperaturer i luften. I applikationer där syre finns, beläggningar, legering eller inerta atmosfärer rekommenderas.

- Vakuumförhållanden: Molybden presterar exceptionellt bra i vakuum- eller kontrollerade gasmiljöer, gemensamma inom elektronik- och rymdansökningar.

- Exponering för frätande media: Även om det är resistent mot många kemikalier, kan långvarig exponering för vissa smälta metaller eller reaktiva gaser kräva skyddande beläggningar.

Att matcha remsan egenskaper till miljöförhållanden förhindrar förnedring och misslyckande .

8. Kompatibilitet med tillverkningsmetoder

Högtemperaturkomponenter kräver ofta ytterligare bearbetning eller montering . Molybden -remsan bör vara kompatibel med:

- Skärning och slits: Precisionsskärning säkerställer lämpliga dimensioner utan att införa stresssprickor.

- Formning eller böjning: Remsor måste upprätthålla strukturell integritet under formningen.

- Svetsning och anslutning: Molybden-svetsning kräver högtemperaturtekniker och kompatibla fyllmedelsmaterial för att undvika sprödhet.

Att förstå tillverkningskraven säkerställer att remsan presterar pålitligt i sin slutliga applikation.

9. Kostnads- och tillgänglighetsöverväganden

Enlthough performance is paramount, kostnadseffektivitet förblir en viktig faktor:

- Materialkostnad: Molybden med hög renhet är dyrare men viktigt för kritiska applikationer med högt temperatur.

- Bearbetningskostnad: Precisionsrullning, beläggning och slits kan öka kostnaderna.

- Envailability: Att säkerställa en konsekvent utbud av specifika betyg förhindrar produktionsförseningar i industriella eller rymdprojekt.

Balanseringsprestanda och kostnad hjälper till att välja den mest lämpliga remsan för den avsedda användningen.

10. Tillämpningar av molybdenremsor i miljöer med högtemperatur

Metallmolybden remsor används allmänt i applikationer som kräver extrem värmemotstånd:

- Enerospace: Komponenter i jetmotorer, raketmunstycken och termiska sköldar.

- Elektronik: Kylflänsar, vakuumrörsdelar och elektriska kontakter.

- Metallurgi: Furngaller, klyftor och högtemperaturformar.

- Industriell tillverkning: Uppvärmningselement, sensorer och högtemperaturrullar.

- Energiindustrin: Komponenter i kärnreaktorer och solvärmesamlare.

Varje applikation kräver en noggrann balans mellan termiska, mekaniska och miljöegenskaper , framhäver vikten av korrekt val av remsor.

11. Sammanfattande checklista för att välja en molybdenremsa

För att förenkla urvalsprocessen bör ingenjörer överväga följande checklista:

- Materiell renhet: ≥ 99,95% för hög temperaturstabilitet.

- Mekaniska egenskaper: Endequate tensile strength, yield strength, ductility, and creep resistance.

- Dermal Properties: Hög värmeledningsförmåga, låg värmeutvidgning och hög temperaturstyrka.

- Ytkvalitet: Slät, enhetlig och valfritt belagd för oxidationsmotstånd.

- Dimensionell noggrannhet: Konsekvent tjocklek, bredd, planhet och längd.

- Miljökompatibilitet: Lämplighet för vakuum, luft eller frätande atmosfärer.

- Tillverkningskrav: Kompatibilitet med skär-, böjnings- och svetsprocesser.

- Kostnad och tillgänglighet: Balansprestanda med budget och leveransstabilitet.

Slutsats

Välj en metallmolybden remsa För höga temperaturapplikationer är en komplex process som kräver noggrann övervägande av Materialrenhet, mekaniska och termiska egenskaper, ytfinish, dimensionell precision, miljökompatibilitet, tillverkningsmetoder och kostnad .

Genom att grundligt utvärdera dessa faktorer kan ingenjörer och designers se till att den valda molybdenremsan pålitligt presterar under extrema förhållanden, upprätthåller strukturell integritet, termisk stabilitet och långsiktig hållbarhet. Från flyg- och elektronik till metallurgi och industriell uppvärmning är den högra molybden remsan avgörande för operativ säkerhet och effektivitet .

Endvancements in material science, precision manufacturing, and protective coatings continue to expand the capabilities of molybdenum strips, making them an indispensable choice for high-temperature industrial applications worldwide.