Molybden kopparlegering, ofta kallad mocu, är ett högpresteroche material som kombinerar de unika egenskaperna hos molybden och koppar. Denna legering är konstruerad för att ge en balans mellan termisk och elektrisk konduktivitet , mekanisk styrka och Motstånd mot höga temperaturer och slitage . Som sådan har det hittat omfattoche användning i branscher som sträcker sig från elektronik och flyg- till kraftproduktion och metallurgiska applikationer.

Att förstå fördelarna och begränsningarna för molybden kopparlegering är avgörande för ingenjörer, designers och tillverkare som överväger det för specifika industriella tillämpningar. Den här artikeln undersöker dess viktigaste egenskaper, fördelarna den erbjuder och de begränsningar som måste beaktas när du använder detta avancerade material.

1. Komposition och egenskaper

Molybden kopparlegering består vanligtvis av:

- Molybden (MO): Ger hög styrka, hårdhet och utmärkt motstånd mot termisk expansion.

- Koppar (Cu): Bidrar med hög termisk och elektrisk konduktivitet.

Förhållandet mellan koppar och molybden kan variera beroende på den avsedda applikationen, men ett gemensamt intervall är 20-50% koppar efter vikt , med resten att vara molybden. Denna kombination skapar ett material som är Termiskt ledande som koppar ännu Dimensionellt stabilt som molybden .

Viktiga egenskaper inkluderar:

- Hög värmeledningsförmåga

- Utmärkt elektrisk konduktivitet

- Låg värmekoefficient

- Hög mekanisk styrka vid förhöjda temperaturer

- Bra motstånd mot slitage och korrosion

Dessa egenskaper gör molybden kopparlegering till ett idealiskt material för applikationer där båda värmeavbrott and strukturell integritet är kritiska.

2. Fördelar med molybden kopparlegering

2.1 Hög värmeledningsförmåga

En av de främsta fördelarna med MOCU -legering är dess förmåga att utföra värme effektivt. Kopparinnehållet säkerställer att värme som genereras i elektroniska komponenter, svetselektroder eller annan hög temperaturutrustning överförs snabbt bort från känsliga områden.

Ansökningar som drar nytta av värmeledningsförmågan inkluderar:

- Kylflänsar och kylplattor i elektronik

- Vakuumavbrott och switchgear

- Svetselektroder för motståndssvetsning

Den utmärkta värmeavledningen förhindrar överhettning, förbättrar energieffektiviteten och förlänger livslängden för komponenter.

2.2 Låg värmeutvidgning

Molybden bidrar låg värmekoefficient (CTE) till legeringen. Den här egenskapen säkerställer dimensionell stabilitet även under fluktuationer med hög temperatur, vilket är viktigt i precisionsapplikationer som halvledartillverkning eller flyg- och rymdkomponenter.

Genom att kombinera koppar och molybden uppnår legeringen en balanserad värmeutvidgning , minska risken för vridning eller termisk stressinducerad fel.

2.3 Hög mekanisk styrka

MOCU -legeringar behåller betydande styrka vid förhöjda temperaturer till skillnad från ren koppar, som mjuknar under värme. Närvaron av molybden säkerställer strukturell integritet, vilket gör legeringen lämplig för komponenter som utsätts för mekanisk belastning och termisk cykling.

Denna högtemperaturstyrka är avgörande för:

- Resistenssvetselektroder

- Elektriska kontakter med hög effekt

- Motorkomponenter inom flyg- och bilsektorer

2.4 Utmärkt elektrisk konduktivitet

Även om det inte är lika ledande som ren koppar, ger mocu -legeringar fortfarande hög elektrisk konduktivitet , vilket gör dem lämpliga för elektriska och elektroniska applikationer där både strömbärande kapacitet och värmebeständighet är viktiga.

Exempelapplikationer:

- Byt kontakter i elektriska kretsar

- Elektroder för bågsvetsning

- Elektriska kontakter i högeffektiva enheter

2.5 Slit- och korrosionsmotstånd

Legeringen utställningar Förbättrad slitmotstånd På grund av molybdenhårdhet, medan kopparkomponenten bidrar till korrosionsbeständighet i olika miljöer. Denna kombination säkerställer livslängd och minskat underhåll i industriella miljöer.

Ansökningar som drar nytta av den här egenskapen inkluderar:

- Svets- och skärningsutrustning

- Aerospace -komponenter utsatta för hårda förhållanden

- Industrimaskiner

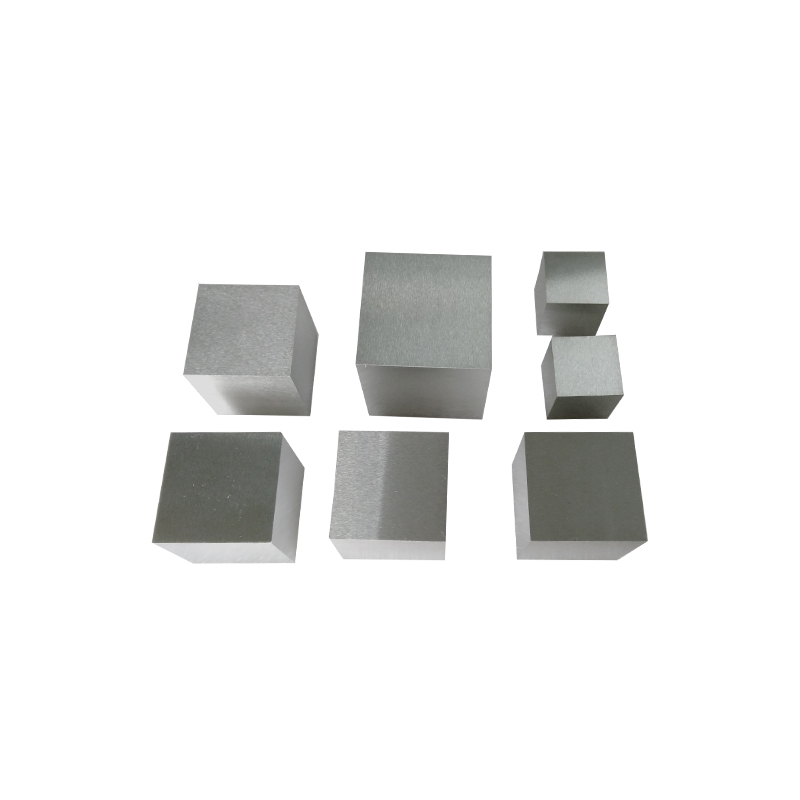

2.6 Mångsidighet i tillverkningen

MOCU -legeringar kan behandlas med flera metoder, inklusive:

- Pulvermetallurgi

- Het isostatisk pressning (höft)

- Sintring och infiltrationstekniker

Dessa bearbetningsmetoder gör det möjligt för tillverkare att producera komponenter med exakta dimensioner, anpassade former och högpresterande ytor.

3. Begränsningar av molybden kopparlegering

Trots sina många fördelar har MOCU -legering vissa begränsningar som bör beaktas under materialval.

3.1 Hög kostnad

Molybden kopparlegering är dyrare än konventionella metaller som stål, aluminium eller ren koppar. Den höga kostnaden beror på både råmaterialpriset och de specialiserade behandlingsteknikerna som krävs för att uppnå optimal prestanda.

Detta kan vara en begränsande faktor för storskaliga eller kostnadskänsliga projekt, där alternativ kan övervägas trots MOCU: s överlägsna egenskaper.

3.2 Svårt bearbetbarhet

Hårdheten och den höga smältpunkten för molybden gör mocu -legeringar utmanande att maskin med konventionella metoder. Särskilda skärverktyg, höghastighetsbearbetning och exakt kylning krävs ofta för att förhindra verktygsslitage och upprätthålla toleranser.

Denna begränsning kan påverka produktionshastigheten och tillverkningskostnaderna, särskilt för komplexa komponenter.

3.3 Begränsad duktilitet

Medan mocu -legeringen är stark har den relativt låg duktilitet jämfört med ren koppar. Detta innebär att det är mindre kapabel till plastisk deformation under stress, vilket kan leda till sprickor eller sprödhet om det hanteras felaktigt.

Formgivare måste noggrant överväga spänningskoncentrationer och mekanisk belastning när man använder MOCU -legeringar i strukturella tillämpningar.

3.4 Termisk konduktivitetsavvägning

Även om MOCU -legering ger utmärkt värmeledningsförmåga är den fortfarande lägre än ren koppar. Ökning av molybdeninnehållet förbättrar styrkan och minskar värmeutvidgningen men minskar konduktiviteten.

Att välja rätt komposition kräver balanseringsstyrka, expansion och konduktivitet för den avsedda applikationen.

3.5 Specialiserade anslutningskrav

Svetsning eller sammanfogning av MOCU -legeringskomponenter kan vara mer komplexa än med standardmetaller på grund av skillnader i termiska egenskaper mellan molybden och koppar. Specialiserade tekniker som vakuumlödning eller diffusionsbindning kan vara nödvändig.

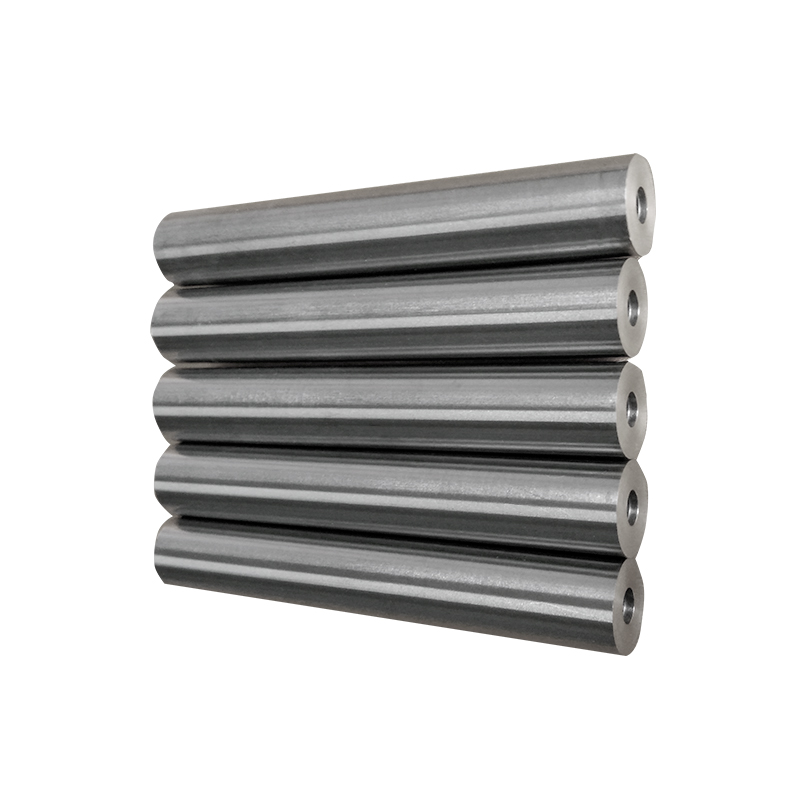

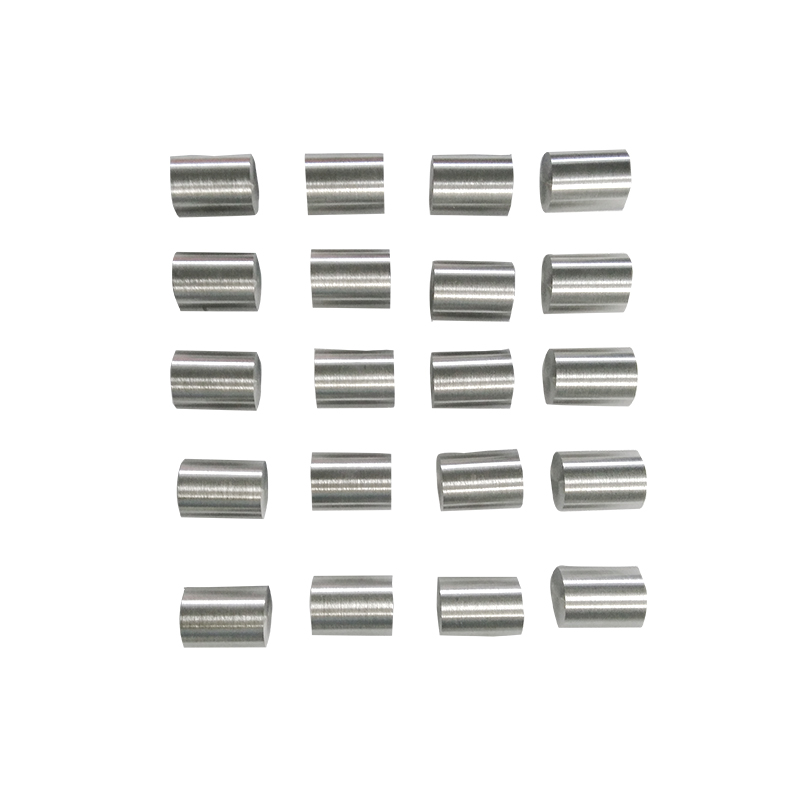

4. Vanliga applikationer

Kombinationen av fördelar och begränsningar gör MOCU -legering lämplig för Högpresterande, specialiserade applikationer snarare än allmänt bruk. Vanliga applikationer inkluderar:

-

Elektronik och elektrisk utrustning:

- Kylflänsar, elektroder och kontakter

- Switchgear och kontakter

-

Svetsning och anslutningsindustri:

- Resistenssvetselektroder

- Kopparmolybdenverktyg för spotsvetsning

-

Aerospace och försvar:

- Motorkomponenter

- Högtemperatur strukturella delar

-

Kraftproduktion:

- Elektriska kontakter

- Komponenter i turbiner och kärnreaktorer

-

Halvledartillverkning:

- Vakuumkammare

- Verktyg med hög precision

5. Balansera fördelar och begränsningar

När man väljer molybden kopparlegering måste ingenjörer balansera dess styrka, termisk stabilitet och konduktivitet med kostnad, bearbetbarhet och duktilitet. Moderna tillverkningsförskott, till exempel pulvermetallurgi and het isostatisk pressning , hjälpa till att mildra vissa begränsningar genom att förbättra materiell enhetlighet, bearbetbarhet och strukturell integritet.

Dessutom tillåter noggrann design och materialkomposition ingenjörer att Optimera legeringen för specifika applikationer , se till att fördelarna uppväger begränsningarna. Till exempel väljs högt kopparinnehåll för elektrisk konduktivitet, medan högre molybdeninnehåll väljs för strukturell styrka och termisk stabilitet.

6. Framtida trender

När tekniken utvecklas kommer molybden kopparlegeringar sannolikt att se ökad antagande i Avancerad elektronik, elfordon, förnybara energisystem och flyg- och rymdansökningar . Viktiga trender inkluderar:

- Utveckling av återvunna eller hybridmocu -legeringar för att minska kostnader och miljöpåverkan.

- Använda högeffektiv kraftelektronik där värmehantering är kritisk.

- Integration med tillsatsstillverkning (3D -utskrift) för att producera komplexa geometrier.

Dessa trender indikerar en växande betydelse för MOCU-legeringar i nästa generations industriella tillämpningar.

Slutsats

Molybden kopparlegering erbjuder en unik kombination av Termisk konduktivitet, mekanisk styrka, låg termisk expansion och slitmotstånd , vilket gör det mycket värdefullt för specialiserade industriella applikationer. Dess fördelar gör det till ett föredraget val för elektriska, svets-, flyg- och högtemperaturuppgifter.

Legeringen har dock också begränsningar, inklusive Hög kostnad, begränsad bearbetbarhet, minskad duktilitet och komplexa sammanfogningskrav . Framgångsrik användning av MOCU -legering kräver noggrant övervägande av dessa faktorer och korrekt design för att säkerställa att prestandakraven uppfylls utan onödig kostnad eller komplexitet.

Sammantaget förblir molybden kopparlegering en högpresterande, mångsidigt material Det balanserar styrkorna hos både molybden och koppar, vilket ger ingenjörer och tillverkare en pålitlig lösning för krävande applikationer. Med pågående innovationer inom bearbetning och tillverkning förväntas MOCU-legeringens roll expandera ytterligare över högteknologiska industrier.