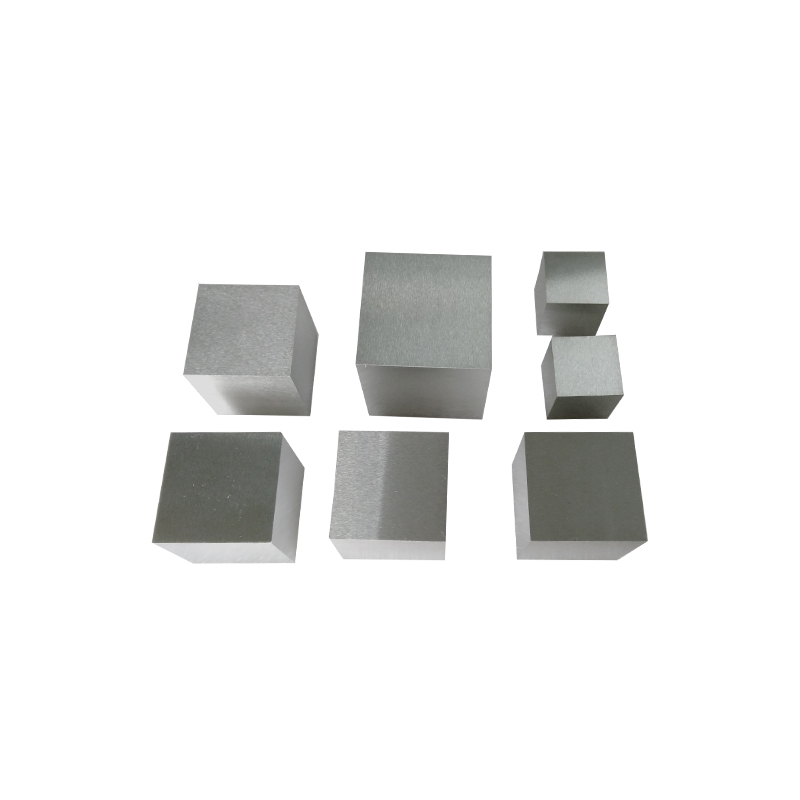

Volframplatteller är kritiska komponenter i branscher som kräver material med exceptionella högtemperaturmotstånd , densitet och mekanisk styrka . Tack vare volframs unika egenskaper, till exempel dess Högsta smältpunkt bloch metaller (3422 ° C) and Utmärkt strålningsskydd , volframplattor hittar applikationer inom flyg-, elektronik, medicinsk utrustning och kärnreaktorer.

Den här artikeln går in i de omfattande tillverknings- och behandlingsstegen som är involverade i att producera volframplattor , från råvaruberedning till slutbehandling.

1. Översikt över volfram och dess egenskaper

Tungsten (W) är en tät, hård, silvervit metall känd för:

-

Extremt hög smältpunkt: 3422 ° C (6192 ° F)

-

Hög densitet: 19,3 g/cm³ (nära guld)

-

Hög draghållfasthet och hårdhet

-

Utmärkt motstånd mot slitage och korrosion

-

Bra elektrisk och värmeledningsförmåga

Dessa egenskaper gör volframplattor idealiska för extrema miljöer , men också utmanande att tillverka på grund av dess hårdhet och sprödhet.

2. Råmaterialberedning

A. volframmalm till volframpulver

-

Gruvdrift och extraktion: Volframmalm (främst scheelite eller wolframite) bryts och bearbetas för att extrahera volframkoncentrat.

-

Kemisk bearbetning: Koncentratet omvandlas till volframtrioxid (WO₃) genom rostning och kemisk rening.

-

Pulverproduktion: Wo₃ reduceras sedan med väte vid höga temperaturer för att producera rent volframpulver.

Volframpulver med hög renhet (≥99,95%) är avgörande för att producera plattor av hög kvalitet.

3. Pulvermetallurgi: Kärntillverkningstekniken

Eftersom volfram extrem smältpunkt gör konventionell smältning och gjutning opraktisk, pulvermetallurgi är den primära tillverkningsmetoden.

Steg 1: Pulverberedning

-

Volframpulvret blandas med små mängder tillsatser (som nickel, järn eller koppar) om man gör volframlegeringar.

-

Pulvret måste vara enhetlig och fin för att säkerställa god sintring.

Steg 2: Komprimering eller pressning

-

Volframpulver komprimeras till en "grön" form under högt tryck med metoder som uniaxial pressning or isostatisk pressning .

-

Pressen producerar en tät, formad billet eller platta.

Steg 3: Sintring

-

Den pressade formen genomgår sintring vid temperaturer som sträcker sig från 1400 ° C till 2500 ° C i en kontrollerad atmosfär (vanligtvis väte eller vakuum) för att binda pulverpartiklarna.

-

Sintring densifierar materialet, ökar mekanisk styrka och minskar porositeten.

4. Varm rullning och smide

Efter sintring är volfram -billet eller plattan ofta Het arbetade För att förbättra densiteten, förfina kornstrukturen och uppnå önskad tjocklek:

-

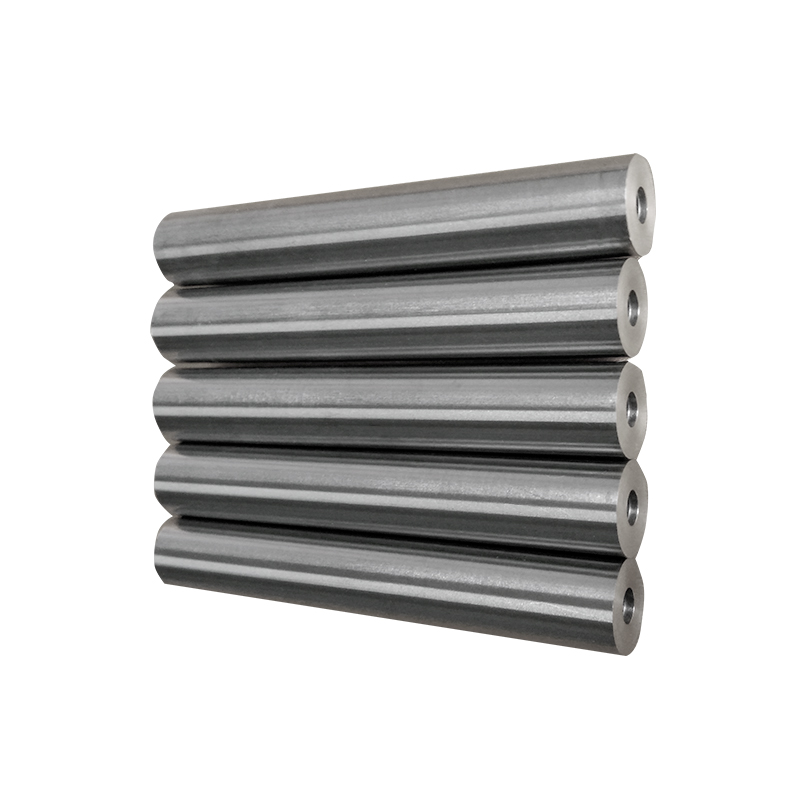

Het smidning: Uppvärmda billetter är smidda för att minska tjockleken och förbättra mekaniska egenskaper.

-

Het rullande: Volframplattan rullas vid förhöjda temperaturer för att bilda en platt platta med enhetlig tjocklek och ytfinish.

-

Detta steg hjälper också eliminera rest porositet och förbättras seghet .

På grund av volframs sprödhet kräver heta arbetet exakt temperatur och deformationskontroll.

5. Bearbetning och efterbehandling

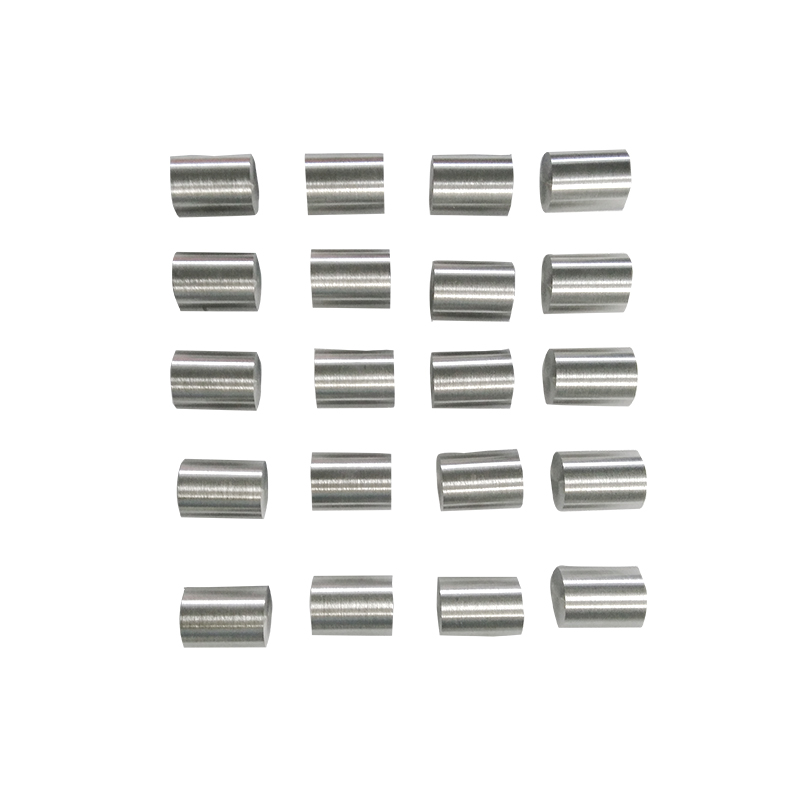

Volframplattor kräver ofta precisionsbearbetning för dimensioner och ytfinish:

-

Slipning och polering: För att uppnå snäva toleranser och släta ytor genomgår volframplattor ytslipning och polering.

-

Skärande: Metoder som Wire EDM, laserskärning eller skärning av vattenstrålar används för att forma plattan.

-

Borrning och fräsning: Bearbetning av volfram kräver diamant- eller karbidverktyg på grund av dess hårdhet.

-

Glödgning: Ibland glödgas volframplattor efter att lindra inre spänningar.

6. Kvalitetskontroll och testning

Tillverkare utför stränga kvalitetskontroller:

-

Densitetsmätning: För att säkerställa att plattan uppfyller densitetsspecifikationer.

-

Mikrostrukturanalys: Använd mikroskopi för att kontrollera kornstorlek och enhetlighet.

-

Mekanisk testning: Hårdhet, draghållfasthet och slagmotståndstester.

-

Ytinspektion: För defekter som sprickor, porositet eller inneslutningar.

-

Dimensionell inspektion: Använda CMM: er (koordinatmätmaskiner) för precision.

7. Specialiserad bearbetning för volframlegeringar och beläggningar

-

Många volframplattor är legerade med element som nickel , järn eller koppar för att förbättra bearbetbarhet och seghet.

-

Ytbehandlingar som kemisk etsning , elektrisk eller beläggningar (t.ex. nickelplätering) kan förbättra korrosionsbeständighet eller elektriska egenskaper.

8. Miljö- och säkerhetshänsyn

-

Bearbetning av volframpulver kräver hantering fint partiklar Försiktigt för att undvika inandningsrisker.

-

Högtemperatur sintringskrav specialiserade ugnar med gaskontroll för att förhindra oxidation.

-

Avfallshantering och återvinning av volframskrot är viktiga för hållbarhet.

9. Applikationer som driver tillverkningsstandarder

Volframplattor tillverkas enligt applikationsspecifika standarder:

-

Aerospace: Plattor måste uppfylla renhetsstandarder för rymdkvalitet och styrka.

-

Elektronik: Ultra-platt, polerade volframplattor används som kylsänkor eller elektroder.

-

Medicinsk: Volframplattor för strålningsskydd kräver exakt tjocklekskontroll.

-

Nukleär: Strålningsskyddsplattor behöver certifiering för neutron- och gammadämpning.

10. Sammanfattning av tillverkningsprocessen för volframplattan

| Steg | Beskrivning | Nyckelparametrar |

| Råmaterialförberedelse | Gruvdrift, kemisk omvandling, pulverproduktion | Renhet ≥ 99,95%, fin pulverstorlek |

| Pulverkomprimering | Tryck på volframpulver i gröna billetter | Högtryck uniaxial eller isostatisk pressning |

| Sintring | Hög temperaturbindning under väte eller vakuum | 1400–2500 ° C, kontrollerad atmosfär |

| Hett arbete | Smide och rullande för att förfina struktur och tjocklek | Exakt temperaturkontroll, deformation |

| Bearbetning och efterbehandling | Slipning, skärning, polering för slutliga dimensioner | Diamant/karbidverktyg, ytfinish |

| Kvalitetskontroll | Densitet, mekaniska, mikrostrukturtester | Strikt toleranskontroller |

Slutsats

Tillverkning av volframplattor är en komplex, flerstegsprocess starkt beroende av pulvermetallurgi och högtemperaturbearbetning på grund av volframs exceptionella smältpunkt och hårdhet. Kombinationen av pulverkomprimering, sintring, varmt arbete och precisionsbearbetning möjliggör produktion av plattor som uppfyller de krävande behoven hos avancerade industrier.

Genom att förstå dessa tillverkningssteg kan ingenjörer och köpare bättre ange volframplattor anpassade till sina applikationer och säkerställa den bästa balansen mellan kvalitet, prestanda och kostnad.