Molybden stavar är högt värderade i branscher som kräver metaller med exceptionell styrka, högtemperaturresistens och kemisk stabilitet. Dessa stavar används i applikationer som sträcker sig från flyg- och elektronik till industriella ugnar och metallurgi. För att förstå deras unika fördelar är det viktigt att jämföra molybdenstänger med andra vanligt använda metallstänger som rostfritt stål, volfram, titan och koppar.

Den här artikeln undersöker egenskaper, tillämpningar, fördelar och begränsningar av molybdenstänger och hur de skiljer sig från andra metaller i praktiska tillämpningar.

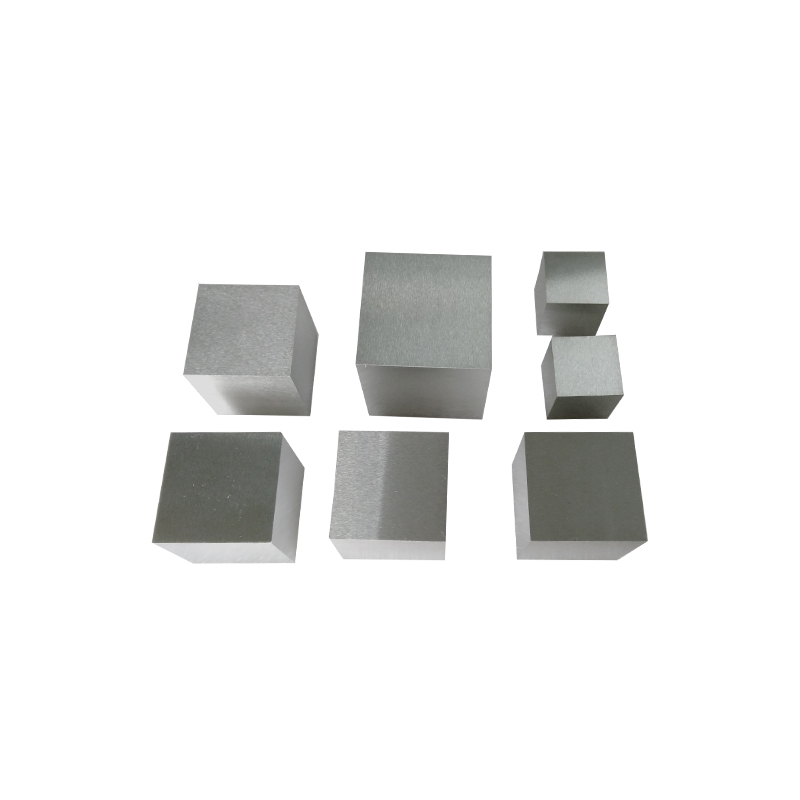

Introduktion till molybdenstänger

Molybden är en eldfast metall, vilket innebär att den behåller sin styrka och stabilitet vid extremt höga temperaturer. Med en smältpunkt på 2 623 ° C (4 753 ° F) är molybdenstänger bland de mest värmebeständiga metallstängerna som används i modern industri. De har också utmärkt mekanisk styrka, låg värmeutvidgning och korrosionsmotstånd, vilket gör dem idealiska för krävande miljöer.

Molybden -stavar produceras vanligtvis genom pulvermetallurgi, extrudering eller varm smidning. Dessa processer skapar stavar med konsekvent dimensionell noggrannhet, enhetlig kornstruktur och överlägsna mekaniska egenskaper. Viktiga egenskaper inkluderar hög draghållfasthet, hårdhet, god elektrisk och värmeledningsförmåga och förmågan att motstå frätande miljöer.

Jämförande molybdenstänger med rostfritt stålstänger

Rostfritt stålstänger används ofta på grund av deras mångsidighet, korrosionsbeständighet och enkel tillverkning. De är vanliga i strukturella applikationer, maskiner och konsumentprodukter. Jämfört med molybdenstänger har emellertid rostfritt stål begränsningar, särskilt i högtemperaturmiljöer.

Molybdenstänger behåller sin styrka vid temperaturer långt över 2 000 ° C, medan rostfritt stål börjar förlora styrka över cirka 500 ° C. Dessutom har molybden en lägre termisk expansionskoefficient, vilket hjälper till att upprätthålla dimensionell stabilitet i applikationer med hög värme. Å andra sidan är rostfritt stål mer prisvärt, lättare att bearbeta och svetsa och mycket resistent mot oxidation i de flesta miljöer.

I huvudsak föredras molybdenstänger i högtemperatur, högspänningsmiljöer som ugnskomponenter och flyg- och rymdapplikationer, medan rostfritt stålstänger är idealiska för vardagliga strukturella och industriella användningar.

Jämförande molybdenstänger med volframstänger

Volfram är en annan eldfast metall med en smältpunkt på 3 422 ° C (6,192 ° F), ännu högre än molybden. Volframstänger används ofta i extrema miljöer som raketmunstycken, högtemperaturugnar och strålningsskydd.

Medan volfram tål ännu högre temperaturer än molybden, är det tyngre, tätare och mycket svårare att bearbeta. Molybden-stavar, som är lättare och lättare att tillverka, är mer kostnadseffektiva för applikationer som kräver hög temperaturmotstånd men inte den absoluta extrema värmeleransen för volfram.

Båda metallerna delar liknande kemisk stabilitet och korrosionsbeständighet, men molybdenstänger väljs ofta när vikt- och bearbetningsöverväganden är viktiga, till exempel i högtemperaturstöd och elektroder. Volfram är fortfarande det material som valts när maximal värmebeständighet och densitet är kritiska.

Jämförelse av molybdenstänger med titanstänger

Titanstänger är kända för sitt höga styrka-till-vikt-förhållande, korrosionsbeständighet och lätta egenskaper, vilket gör dem populära inom flyg-, bil- och biomedicinska tillämpningar.

Även om titan är lättare och stark, är det mindre resistent mot höga temperaturer än molybden. Titan börjar förlora styrka över cirka 600 ° C, medan molybdenstänger kan upprätthålla strukturell integritet vid mycket högre temperaturer. Dessutom kan titan vara svårare att bearbeta och kräver specialiserad verktyg.

Således är titanstänger idealiska för viktkänsliga mönster som flygplansdelar, medicinska implantat och lätta strukturella komponenter, medan molybdenstänger väljs för högtemperatur och kemiskt stabila tillämpningar där vikten är mindre oroande.

Jämförande molybdenstänger med kopparstänger

Kopparstänger används allmänt för sin utmärkta elektriska och värmeledningsförmåga, duktilitet och korrosionsbeständighet. De är ofta anställda i elektriska ledningar, värmeväxlare och industriutrustning.

Medan kopparstänger utmärker sig i konduktivitet och är relativt enkla att arbeta med, är de inte lämpliga för högtemperaturapplikationer. Koppar har en mycket lägre smältpunkt på 1 085 ° C och förlorar styrka vid förhöjda temperaturer. Däremot upprätthåller molybdenstänger styrka och stabilitet vid extrema temperaturer, vilket gör dem mer lämpliga för högtemperaturugnar, industriella uppvärmningselement och flyg- och rymdapplikationer.

Kort sagt är kopparstänger idealiska för elektriska och termiska tillämpningar, medan molybdenstänger föredras för strukturell integritet och värmebeständighet i krävande miljöer.

Fördelar med molybdenstänger

Molybden -stavar erbjuder flera unika fördelar jämfört med andra metaller:

Högtemperaturstyrka: De behåller mekaniska egenskaper vid temperaturer som överstiger 2 000 ° C, vilket gör dem väsentliga för industriella ugnar och flyg- och rymdkomponenter.

Låg värmeutvidgning: Minimal expansion under värme säkerställer dimensionell stabilitet.

Kemisk stabilitet: resistent mot korrosion i många industriella och kemiska miljöer.

Mekanisk prestanda: Hög draghållfasthet och hårdhet gör dem lämpliga för strukturella tillämpningar.

Mångsidighet: Används i ett brett spektrum av industrier, från elektronik och metallurgi till flyg- och industrimaskiner.

Dessa fördelar gör molybdenstänger till ett mycket specialiserat material för applikationer som kräver tillförlitlighet och hållbarhet under extrema förhållanden.

Begränsningar av molybdenstänger

Trots deras fördelar har molybdenstänger vissa begränsningar:

Kostnad: De är dyrare än vanliga metaller som rostfritt stål eller aluminium.

Maskinbarhet: svårare att bearbeta och bilda, kräver specialiserade verktyg och tekniker.

Vikt: Denser än lätta metaller som titan, begränsande användning i viktkänsliga applikationer.

Dessa begränsningar innebär att även om molybdenstänger är idealiska för högpresterande applikationer, är de inte alltid det mest praktiska valet för allmän teknik eller kostnadskänsliga projekt.

Tillämpningar av molybdenstänger

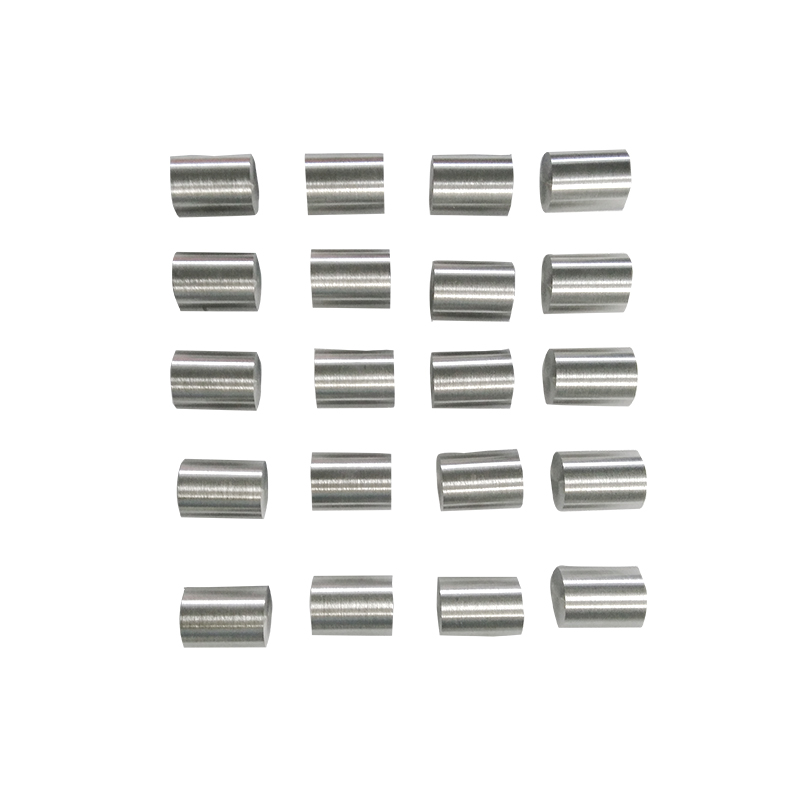

Molybden -stavar används i en mängd specialiserade applikationer:

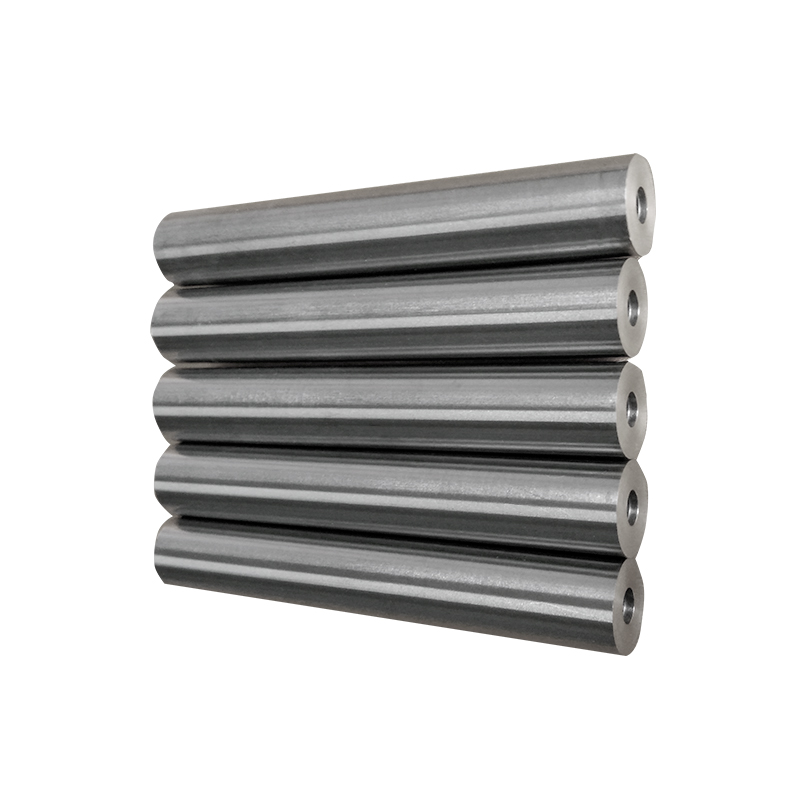

Högtemperaturugnar: Används som strukturella komponenter, uppvärmningselement och stödstänger.

Aerospace: Motordelar, värmesköldar och högtemperaturfästelement.

Elektronik: elektroder, halvledarkomponenter och vakuumrörselement.

Metallurgi: legeringsmedel i höghållfast stål och superlegeringar.

Industriutrustning: Rullar, munstycken och kemiska bearbetningsdelar som kräver stabilitet och korrosionsbeständighet.

I var och en av dessa applikationer väljs molybdenstänger för sin kombination av styrka, värmebeständighet och hållbarhet, som andra metaller inte kan replikera.

Slutsats

När man jämför molybdenstänger med andra metallstänger blir det tydligt att molybden upptar en specialiserad nisch. Medan rostfritt stål, titan, volfram- och kopparstänger har var och en sina styrkor-till exempel överkomliga egenskaper, extrem värmebeständighet eller hög konduktivitet-är molybdenstänger oöverträffade i miljöer som kräver hög temperaturstabilitet, mekanisk styrka och kemisk resistens.

Molybden-stavar är ett utmärkt val för ugnskomponenter, flyg- och rymdteknik, elektroniska applikationer och högpresterande industriutrustning. Men deras högre kostnads- och bearbetbarhetsutmaningar innebär att för vardagliga eller icke-extremmapplikationer kan metaller som rostfritt stål, titan eller koppar vara mer praktiskt.

I slutändan beror valet mellan molybdenstänger och andra metaller på de specifika kraven på temperatur, mekanisk belastning, kemisk exponering och budget. För ingenjörer och designers som arbetar i krävande branscher är att förstå dessa skillnader avgörande för att välja rätt material för optimal prestanda och livslängd.